Jangan ragu untuk menghantar mesej

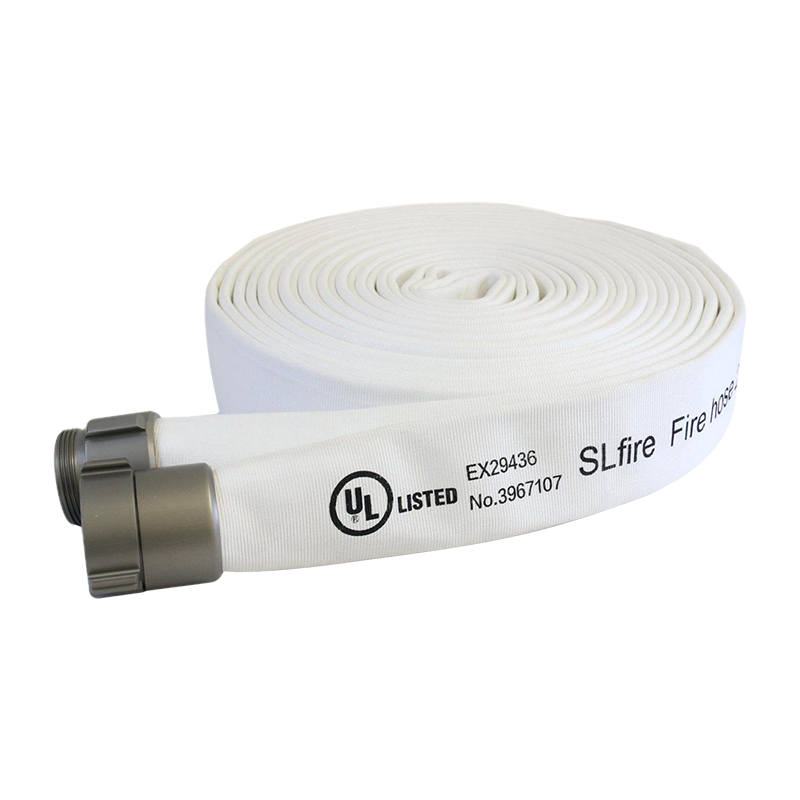

Jaket tunggal, pelapik getah EPDM Ciri -ciri • Jaket poliester tenacity 100% tinggi...

Dalam aplikasi perindustrian, terutamanya dalam industri perlombongan dan penggilingan, ketahanan bahan yang digunakan dalam peralatan seperti hos pelepasan kilang adalah penting. Salah satu bahan terkemuka yang digunakan dalam domain ini ialah getah EPDM (etilena propylene diene monomer), yang sangat bernilai untuk ketahanan yang luar biasa terhadap keadaan yang keras. Hos pelepasan kilang pelapik EPDM direka untuk menahan pelbagai tekanan alam sekitar dan mekanikal, menjadikannya pilihan pilihan dalam menuntut aplikasi. Dalam artikel ini, kita akan membandingkan ketahanan EPDM Rubber Liner Mill Hoses Pelepasan ke bahan lain yang biasa digunakan.

Getah EPDM adalah bahan sintetik yang menawarkan pelbagai manfaat, termasuk ketahanan terhadap haba, cuaca, ozon, dan air. Ciri-ciri ini menjadikan EPDM sebagai bahan yang sangat baik untuk digunakan dalam hos pelepasan kilang yang mengendalikan buburan yang kasar dan keadaan tekanan tinggi. Penggunaan pelapik getah dalam hos membantu mengurangkan haus dan lusuh pada bahan hos, dengan itu memanjangkan hayat perkhidmatan hos. Hos ini sangat sesuai untuk industri yang menangani buburan perlombongan, bahan kimia, dan bahan -bahan kasar yang lain.

Walaupun getah EPDM menawarkan pelbagai manfaat, penting untuk membandingkan ketahanannya kepada bahan -bahan lain yang biasa digunakan dalam hos pelepasan kilang, seperti getah asli, poliuretana, dan PVC. Setiap bahan mempunyai kekuatan dan kelemahannya, dan memahami perbezaan ini adalah kunci untuk memilih bahan yang tepat untuk aplikasi tertentu.

Getah semulajadi adalah satu lagi pilihan popular untuk hos perindustrian kerana fleksibiliti yang sangat baik dan kekuatan tegangan yang tinggi. Walau bagaimanapun, getah asli tidak mempunyai rintangan kimia dan cuaca yang disediakan oleh EPDM. Getah EPDM kurang berkemungkinan merosot apabila terdedah kepada suhu yang melampau, ozon, atau cuaca, menjadikannya pilihan yang lebih tahan lama untuk aplikasi yang melibatkan pendedahan luaran yang berpanjangan atau pengendalian kimia tekanan tinggi.

Polyurethane terkenal dengan rintangan lelasan yang luar biasa dan kekuatan tegangan yang tinggi. Walau bagaimanapun, ia boleh menjadi lebih tegar daripada EPDM dan tidak mempunyai tahap cuaca dan rintangan ozon yang sama. Polyurethane lebih sesuai untuk aplikasi di mana lelasan adalah kebimbangan utama, tetapi EPDM cemerlang dalam persekitaran di mana haba, cuaca, dan pendedahan kimia adalah faktor kritikal.

PVC (polyvinyl chloride) biasanya digunakan untuk aplikasi hos ringan dan kos efektif. Walau bagaimanapun, hos PVC kurang tahan lama daripada EPDM apabila terdedah kepada keadaan cuaca yang melampau, radiasi UV, atau suhu tinggi. PVC juga kurang fleksibel, menjadikannya terdedah kepada retak di bawah tekanan. Sebaliknya, EPDM menawarkan panjang umur dan prestasi yang lebih besar di bawah keadaan yang teruk, terutamanya untuk penekanan tekanan tinggi atau kimia.

Hos pelepasan kilang pelapik EPDM menawarkan ketahanan yang lebih baik berbanding dengan banyak bahan lain kerana rintangan mereka yang sangat baik terhadap pelbagai faktor alam sekitar dan operasi. Faktor utama yang menyumbang kepada ketahanan getah EPDM termasuk:

Hos pelepasan kilang sering mengendalikan bahan -bahan yang kasar seperti pasir, buburan, dan bahan kimia. Ketahanan getah EPDM dalam mengendalikan bahan -bahan yang kasar menjadikannya pilihan yang menonjol. Keanjalan getah dan keupayaan untuk menahan geseran menghalang haus dan lusuh pramatang, mengakibatkan hayat perkhidmatan yang lebih lama.

Getah EPDM sangat tahan terhadap haba, menjadikannya sesuai untuk aplikasi di mana hos terdedah kepada bahan panas atau suhu. Rintangan haba ini jauh lebih tinggi daripada bahan lain seperti PVC, yang mungkin merendahkan atau meledingkan di bawah suhu tinggi.

Salah satu manfaat utama EPDM ialah penentangannya terhadap pelbagai bahan kimia, termasuk asid, alkali, dan minyak. Ini menjadikan hos pelepasan kilang getah EPDM sesuai untuk pengendalian kimia di kilang, di mana pendedahan kepada bahan -bahan yang menghakis adalah perkara biasa.

Getah EPDM menawarkan rintangan yang sangat baik untuk radiasi UV dan degradasi ozon. Rintangan ini menjadikan hos pelepasan kilang getah EPDM sangat sesuai untuk aplikasi luaran di mana pendedahan kepada cahaya matahari dan keadaan cuaca yang keras tidak dapat dielakkan.

Kesimpulannya, Hos pelepasan kilang pelapik getah EPDM Menawarkan tahap ketahanan yang sukar dipadankan dengan bahan lain. Dengan ketahanan yang unggul terhadap lelasan, haba, bahan kimia, radiasi UV, dan ozon, getah EPDM membuktikan menjadi bahan pilihan untuk menuntut persekitaran perindustrian. Walaupun bahan -bahan lain seperti getah asli, poliuretana, dan PVC mempunyai kelebihan mereka dalam situasi tertentu, getah EPDM tetap menjadi pesaing utama bagi aplikasi di mana panjang umur, prestasi, dan daya tahan di bawah keadaan yang keras adalah yang paling utama.

Jaket tunggal, pelapik getah EPDM Ciri -ciri • Jaket poliester tenacity 100% tinggi...

Kabinet kebakaran direka untuk menampung hos api, injap dan peralatan pemadam kebakaran yang lain...

Jaket tunggal, pelapik TPU • benang poliester keenakfan tinggi, tenunan pekeliling di tenu...

Nitrile dilindungi hos • Nitrile/TPR campuran sebagai penutup dan lapisan, dengan 100% tet...

Jaket tunggal, pelapik TPU • Benang poliester keenakfan tinggi, tenunan bulat di tenunan t...

Hos Marin Jaket tunggal, pelapik PVC • Benang poliester tenacity 100% tinggi, tenun...

Hos Marin Jaket tunggal, pelapik PVC, PU bersalut • Benang Polyester Tenacity Tingg...

Hubungi kami

Hubungi kami

+86 159-5116-9511

Memerlukan sokongan

Memerlukan sokongan

Ibu pejabat

Ibu pejabat

No.58, Kechuang Road, Sixiang Street Medicine Gaoxin District Taizhou City, Wilayah Jiangsu

Gandingan hos kebakaran adalah komponen kritikal dalam peralatan memadam kebakaran, berfungsi sebagai penyambung antara hos, muncung, pili bomba dan pam. Mereka membolehkan lampiran dan detas...

Copyright © Taizhou Shenlong Fire Science and Technology Co., Ltd. All Rights Reserved.

Pengilang Hos Kebakaran, Kilang Hos Hidran Kebakaran

Pengilang Hos Kebakaran, Kilang Hos Hidran Kebakaran